鹿鸣矿业构建预防性检修体系 以精准运维赋能鹿鸣矿业设备稳定运转

打印

打印鹿鸣矿业深入贯彻落实集团公司关于加强设备预防性检修、检测的工作安排,结合年度设备预防性检修计划,在圆满完成2025年首次集中检修任务的前提下,利用检修期间系统性地开展了设备预防性检修项目。通过树立设备全生命周期管理理念,以预防性检修为核心抓手,针对关键设备制定详尽的专项预案,对设备运行进行精确的状态诊断和故障预测,实现设备从“定期护理”向“精准诊治”转变,切实有效减少非计划停机。

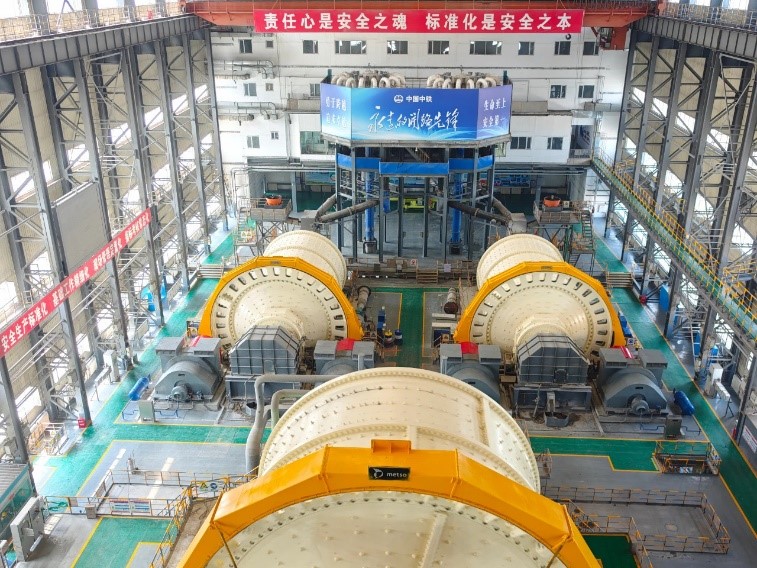

一是精准诊断,科技赋能设备“深度体检”。在2025年首次集中检修中对旋回破碎机、半自磨机、球磨机等核心设备关键部位实施精准“把脉”。通过红外热成像技术实时捕捉设备温度场异常,提前发现轴承过热、润滑不良等隐患;运用油液光谱分析技术监测油品中金属颗粒含量,精准判断齿轮箱、液压系统内部磨损趋势;结合超声波无损探伤技术,对齿轮、焊接部位进行非侵入式检测,实现结构缺陷“早发现、早干预”。

二是分级管控,构建动态预警“智慧中枢”。创新建立设备健康状态四级评价体系(正常、关注、预警、紧急),基于设备运行数据、检测结果及历史故障率,动态划分设备风险等级。对重点设备实施“一机一策”差异化维保,通过温度振动监测传感器、智能诊断平台实现关键设备在线监测,同步构建覆盖全矿山的故障数据库,形成故障特征图谱与处置方案知识库,为设备维护提供智能决策支持。2025年首次集中检修期间开展的设备预防性检修,精准识别到减速机齿轮点蚀、轴承磨损等16项隐蔽性设备隐患,按照隐患分级程度,进行实时处理或纳入后期重点监测清单,并建立“设备-点位-问题-措施”预防性检修问题隐患台账,实现隐患动态清零。

三是质量追溯,锻造全周期管理“责任链条”。实行机组负责制、检修项目负责制、定人定机负责制的“包机制”管理,建立公司-厂级-车间三级包机管理体系,逐级落实检修责任,增强人员责任意识,确保每项检修工序可追溯、可评价。依托数字化管理平台,完整记录设备检测数据、维修记录及备件更换信息,形成电子化技术档案,实现设备“从投用到退役”全生命周期数据贯通。通过定期开展检修案例复盘与经验萃取,提炼标准化作业规程,推动设备管理从“经验驱动”向“数据驱动”跃升。

鹿鸣矿业严格按照年度设备预防性检修计划推进,通过系统性排查、精准化维护和前瞻性治理,不断提高集中检修质量。未来通过智能矿山的开发应用将大数据分析与预防性维修深度融合,为打造安全高效、绿色智能的现代化矿山提供更强保障。(鹿鸣矿业 孙宇航)